在汽車制造行業,安全是永恒的基石。隨著智能制造浪潮的推進,以自動化螺栓裝配機為核心的汽車安全配件自動化設備系列,正以前所未有的精度、效率和可靠性,為現代汽車的安全性能筑起一道堅實的防線。

一、自動化螺栓裝配機:精準、高效、可靠的裝配核心

自動化螺栓裝配機是汽車生產線上的關鍵工藝設備,專門用于發動機、底盤、車身、內飾等關鍵部位安全螺栓的自動化擰緊作業。其核心價值在于:

- 極高的精度與一致性:通過高精度扭矩傳感器和角度監控系統,確保每一顆螺栓的預緊力都嚴格符合設計規范,從源頭上杜絕因螺栓松動或過緊引發的安全隱患。這克服了傳統人工裝配中難以避免的個體差異和疲勞誤差。

- 卓越的生產效率:設備可集成于生產線,實現連續、高速的自動化作業,單機或多軸同步操作能大幅縮短節拍時間,顯著提升整體產能,滿足現代化汽車制造的高節拍需求。

- 完善的數據追溯與質量控制:每一顆螺栓的擰緊過程數據(如最終扭矩、轉角、曲線)都會被實時記錄并上傳至MES(制造執行系統),形成完整的數字化裝配檔案。這為質量追溯、工藝優化和預防性維護提供了堅實的數據基礎。

- 降低勞動強度與人力成本:將操作工人從重復、繁重的體力勞動中解放出來,轉而從事設備監控、維護和更高價值的工作,優化了人力資源配置。

二、自動化設備系列:構建柔性化裝配單元

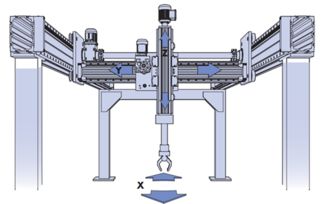

現代化的汽車安全配件裝配,已非單臺設備可以勝任。自動化螺栓裝配機通常作為一個核心模塊,與其他自動化設備集成,形成高效、柔性的裝配工作站或生產線,主要包括:

- 自動送料系統:包含振動盤、送料導軌、螺栓排列與分料機構,確保螺栓有序、定向、連續地供給至裝配工位。

- 視覺定位與引導系統:利用工業相機和圖像處理技術,精確定位工件上的螺孔位置,引導裝配頭精準對接,尤其適用于復雜曲面或高精度要求的場景。

- 機器人集成單元:將裝配機搭載于六軸或協作機器人上,極大擴展了工作空間和靈活性,能夠適應多車型、多工位的混線生產需求。

- 輸送與定位系統:如輥道、穿梭小車、精定位夾具等,負責工件的自動流轉與精確定位,確保裝配流程的連貫與精準。

- 裝配過程監控與防錯系統:通過光電傳感器、壓力傳感器等,實時監控螺栓是否到位、螺紋是否正常,有效防止漏裝、錯裝等質量缺陷。

三、關鍵配件:決定性能與可靠性的細節

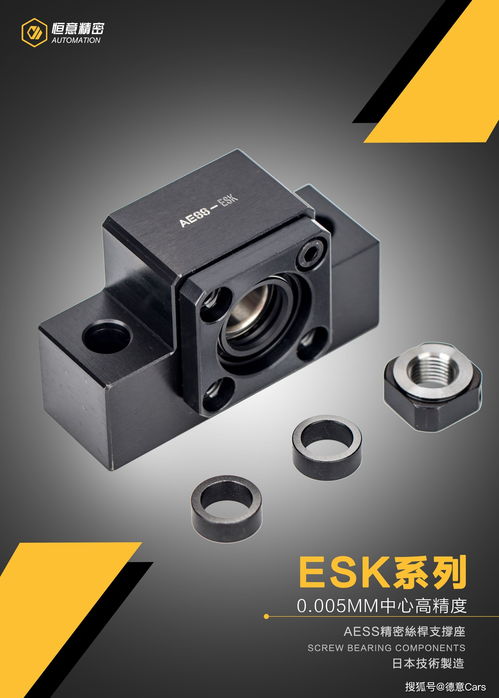

設備的卓越性能離不開高品質的核心配件,它們是自動化裝配機穩定運行的保障:

- 伺服擰緊軸:提供動力輸出的核心部件,其響應速度、輸出精度和耐用性直接決定裝配質量。

- 高精度扭矩/角度傳感器:裝配質量的“裁判”,其測量精度和穩定性是數據可靠性的根本。

- 定制化裝配套筒與批頭:根據螺栓規格、材質和空間限制專門設計,確保有效傳力并防止打滑損壞螺栓。

- 耐用型送料導軌與分料器:保障長時間連續送料的順暢與穩定,減少卡料、磨損導致的停機。

- 高性能控制器與驅動系統:設備的大腦與神經,負責運動控制、邏輯運算和與上層系統的通信。

四、未來發展趨勢

隨著工業4.0和新能源汽車的快速發展,汽車安全配件自動化裝配設備正朝著 “更智能、更柔性、更互聯” 的方向演進:

- AI賦能的質量預測:利用機器學習算法分析擰緊曲線等過程數據,預測潛在故障或裝配缺陷,實現從“檢測”到“預防”的跨越。

- 數字孿生與虛擬調試:在虛擬環境中構建設備模型,進行仿真、調試和優化,大幅縮短現場部署周期。

- 更高程度的柔性化:設備需能快速適應小批量、多品種的生產模式,特別是電動車電池包、車身新結構帶來的新裝配挑戰。

- 云端數據協同:裝配數據與設計、供應鏈、售后數據打通,形成覆蓋產品全生命周期的質量閉環管理。

###

自動化螺栓裝配機及其配套的自動化設備與精密配件,已不僅僅是提升效率的工具,更是保障汽車產品安全性與可靠性的關鍵工藝基石。它們通過將嚴謹的工藝要求轉化為穩定可靠的自動化執行,為每一輛駛下生產線的汽車注入了“安全”的基因,驅動著汽車制造業向更高質量、更高智能的未來穩步前行。